Von der ersten Idee bis zum fertig verpackten Produkt – es braucht viele einzelne Arbeitsschritte, bis eine trigalight Selbstleuchtquelle die zuverlässige Zielerfassung bei Dunkelheit ermöglicht. Das einzigartige Herstellungsverfahren der Selbstleuchttechnologie beruht auf dem Zusammenspiel von hochmoderner Infrastruktur, naturwissenschaftlicher Expertise und der wertvollen Erfahrung langjähriger Mitarbeitender. Die hohe Fertigungstiefe erlaubt es dem Familienunternehmen, den gesamten Herstellungsprozess der 100-Prozent-Swiss-Made-Technologie vollständig intern zu leisten. Das Resultat: Unabhängigkeit, Innovationskraft, höchste Qualitätsstandards und kundenspezifische Lösungen.

Über 10 Millionen trigalight Leuchtelemente verlassen jährlich den Schweizer Firmensitz der mb-microtec ag, die weltweit führend in der Herstellung von Tritiumgaslichtquellen (GTLS) für die Sicherheitsindustrie ist. Vollkommen wartungsfrei, ab Werk montagefertig und widerstandsfähig verleiht trigalight einer Vielzahl taktischer Anwendungen jahrelange Lumineszenz: Ob in Metall- und Reflexvisieren zur zuverlässigen Zielerfassung bei herausfordernden Sichtverhältnissen oder als Leuchtmarkierung an Sicherheitsschaltern und Kompassen. Bis die energieunabhängigen Kapillaren jedoch im Feld eingesetzt werden können, durchläuft jede einzelne Lichtquelle einen ausgeklügelten Herstellungsprozess.

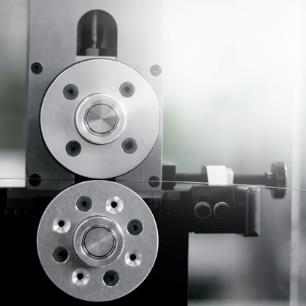

Das Verfahren beruht auf naturwissenschaftlichem Know-how und der Verbindung von Teilautomatisierung mit präziser Handarbeit. Das Besondere: Nicht nur die trigalight Produkte entwickelt und fertigt die mb-microtec ag selbst, sondern auch die für die Produktion benötigten Maschinen. In sechs eng aufeinander abgestimmten Arbeitsschritten entstehen aus den Rohstoffen Glas, Tritiumgas und dem Leuchtstoff Zinksulfid die maßgefertigten Tritiumgaslichtquellen. Größe, Farbe und Form lassen sich je nach Vorstellung des Kunden und der gewünschten Anwendung individuell anpassen.

„Die Entwicklung der 0,3 Millimeter feinen Hairlights, unsere dünnsten trigalight Lichtquellen, war für uns die nächste Evolutionsstufe. Mit großem Engagement aller Beteiligten gelang es uns schließlich, das vorhandene Wissen auf ein neues Level zu bringen“, beschreibt Svjetlana Medakovic, Teamleiterin der Abteilung „Glas ziehen und Coating“. Hier werden mithilfe eines speziellen Ziehprozesses die Kapillaren auf die gewünschte Größe und Form gebracht, und anschließend auf der Innenseite mit dem Leuchtstoff beschichtet – für die Qualität des Endproduktes sind dies entscheidende Arbeitsschritte. „Das Handling der Glaskapillaren erfordert sehr feines handwerkliches Geschick, das durch eine speziell entwickelte Anlage unterstützt wird“, führt Svjetlana Medakovic weiter aus.

Fertigungstiefe bedeutet Qualität und Individualisierung

Von der Produktentwicklung über die Herstellung bis hin zu Vermarktung und Vertrieb arbeiten rund 100 Mitarbeitende mit 16 verschiedenen Nationalitäten gemeinsam am Schweizer Firmensitz bei Bern. Sämtliche Leistungen aus einer Hand – das bedeutet für die mb-microtec ag bei der Herstellung von trigalight vor allem eines: Unabhängigkeit. Ein Umstand, auf den das Unternehmen insgesamt großen Wert legt: Bis heute liegen sämtliche Firmenanteile bei der Gründerfamilie; Investitionen werden ausschließlich aus Eigenkapital geleistet.

Dass sich Eigenständigkeit auszeichnet, davon ist auch Beat Scheidegger, Head of trigalight, überzeugt: „An unserem Firmensitz leisten wir von der ersten Idee bis hin zur Auslieferung des fertigen Endproduktes – und nun sogar mit dem Recycling – sämtliche Arbeitsschritte. So können wir individuelle Kundenwünsche schnell umsetzen und bleiben von Zulieferern weitgehend unabhängig. Gerade in Zeiten, in denen Lieferengpässe allgegenwärtig sind, ist das ein entscheidender Vorteil“, erläutert Beat Scheidegger. „Die gesamte Infrastruktur gebündelt unter einem Dach erlaubt uns außerdem, zu jeder Zeit die Qualität unserer Produkte sicherzustellen – vor allem aber: Innovationskraft.“

Innovationskraft und Nachhaltigkeit bei jedem Produktionsschritt

Seit der Erfindung der Selbstleuchttechnologie im Jahr 1969 arbeitet das Unternehmen an der stetigen Optimierung sämtlicher Prozesse, der Entwicklung neuer Produkte und der Erschließung weiterer Anwendungsfelder. Dabei verknüpft trigalight Innovativität eng mit Nachhaltigkeit.

Jüngster Meilenstein bei den Nachhaltigkeitsbestrebungen war die erfolgreiche Inbetriebnahme der weltweit ersten und einzigen Tritium-Recyclinganlage im Dezember 2020. Mithilfe des Verfahrens lassen sich Tritiumrückstände aus Produktionsabfällen und Altprodukten nahezu vollständig zurückgewinnen und für die Wiederverwendung aufbereiten. Mit der Anlage gelang es, einen geschlossenen Kreislauf der Produkte zu gewährleisten – von der Produktion bis zum Recycling.

Angefangen mit der Erfindung der Selbstleuchttechnologie über die stetige Weiterentwicklung der Produktionsinfrastruktur unter einem Dach bis hin zur einem geschlossenen Lebenszyklus der Produkte: trigalight ist nicht nur bei der Herstellung Marktführer, sondern auch Innovations- und Nachhaltigkeitstreiber.