Planmäßig und erfolgreich endete am 30. Juni 2022 das komplexe CD&E Concept Development and Experimentation-Projekt „3D-Druck Bundeswehr“. Es stellte unter Beweis, dass der 3D-Druck eine kostengünstige und zeitsparende Ergänzung zur bestehenden Herstellung von Ersatzteilen für die Behelfsinstandsetzung in der Bundeswehr ermöglichen kann.

Beim 3D-Druck, also bei der sogenannten additiven Fertigung, wird Material Schicht für Schicht aufgetragen, um dreidimensionale Gegenstände zu erzeugen.

Die Technik kann für eine Vielzahl von Anwendungen genutzt werden und bietet u.a. die Möglichkeit, vorhandene Teile zu optimieren, neue Konstruktionen schnell umzusetzen oder Bauteile selbst zu fertigen. Durch diese flexible, schnelle und bedarfsgerechte Herstellung kann das Verfahren die Ersatzteilversorgung verbessern.

Versorgung mit Ersatzteilen im Einsatz wird verbessert

Genau hier setzte das im Dezember 2018 begonnene CD&E Concept Development and Experimentation-Projekt „3D-Druck Bundeswehr“ an.

Das Planungsamt der Bundeswehr, das Bundesamt für Ausrüstung, Informationstechnik und Nutzung der Bundeswehr und das Logistikkommando der Bundeswehr hatten sich das Ziel gesetzt, die Versorgung mit verfügbarkeitskritischen Ersatzteilen im Einsatz durch die Nutzung des 3D-Drucks immer dann zu optimieren, wenn bei der klassischen Versorgung Engpässe entstehen.

Feldversuch am WIWeB und Testfahrten an der WTD 41

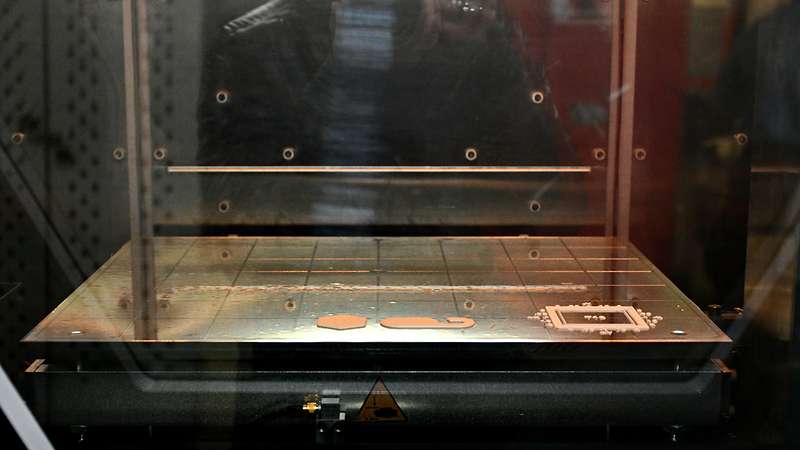

Im März 2021 fand dazu am Wehrwissenschaftlichen Institut für Werk- und Betriebsstoffe (WIWeB) in Erding zunächst ein umfangreicher Feldversuch statt, bei dem im Schwerpunkt Ersatzteile verschiedener Landfahrzeuge gefertigt wurden.

Um eine additive Fertigungseinrichtung im Einsatzland realitätsnah darzustellen, wurden für die Herstellung der Bauteile 3D-Drucker in Containern genutzt, die Kunststoffe und Metalle verarbeiten und überwiegend durch militärisches Personal bedient wurden.

Daneben wurde erprobt, wie eine Unterstützung aus dem Heimatland erfolgen könnte, wenn weitere Druckeinrichtungen anderer Dienststellen eingebunden würden.

Insgesamt wurden im Feldversuch Landsysteme 49 vorgeplante Bauteile aus ca. 20 Systemen bearbeitet. Hinzu kamen weitere 20 Ad-hoc-Anforderungen. Das Spektrum reichte von einfachen Plastikteilen bis hin zur hochbelasteten Motorhalterung eines Feldkrans.

Nach der Herstellung der Bauteile wurden diese hinsichtlich Passgenauigkeit, Funktionalität und Belastbarkeit geprüft sowie vereinzelt Werkstoffuntersuchungen durchgeführt.

Testfahrten zum Beispiel zur Überprüfung der Belastbarkeit der additiv gefertigten Motorhalter an der Wehrtechnischen Dienststelle für landgebundene Fahrzeugsysteme, Pionier- und Truppentechnik (WTD 41) in Trier gehören ebenso dazu. Denn auch mit den selbst hergestellten Ersatzteilen sollen die Fahrzeuge jeder Situation gewachsen sein.

Universitätsstudie geht Experimenten auf See voraus

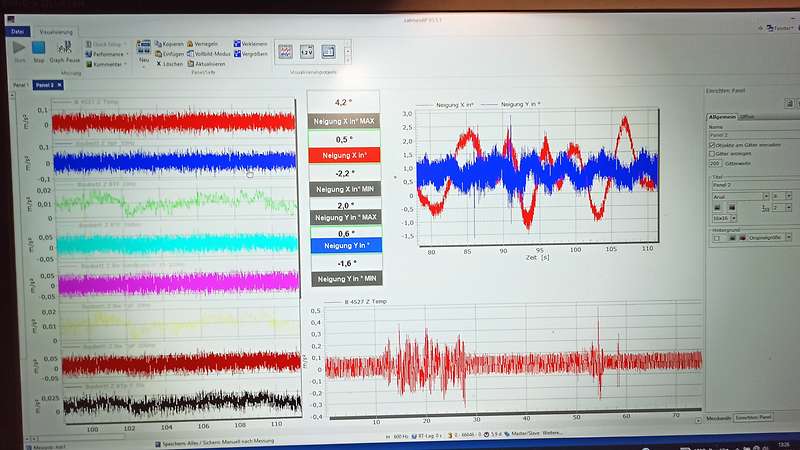

Nach Abschluss des landbasierten Projektanteils stand der Nachweis der Einsatztauglichkeit des Verfahrens an Bord seegehender Einheiten auf der Tagesordnung. In Zusammenarbeit mit dem Planungsamt der Bundeswehr und dem Marinekommando (MarKdo) wurde untersucht, wie sich marinespezifische Umwelteinflüsse auf den 3D-Druck auswirken.

Zu diesem Zweck erstellten Mitarbeitende der Helmut-Schmidt-Universität (HSU) in Hamburg zunächst eine rein theoretische Studie. Auch mehrere Vorexperimente mit Kleinstdruckern an Bord wurden durchgeführt.

Im November 2021 schlossen sich dann Experimente unter maritimen Bedingungen an. Diese wurden während mehrerer Seefahrten mit der Fregatte Sachsen von einem Team aus am WIWeB (Wehrwissenschaftliche Institut für Werk- und Betriebsstoffe) speziell geschultem Bordpersonal der Fregatte und Angehörigen der HSU durchgeführt.

Genutzt wurden dazu ein großer, professioneller Drucker des WIWeB sowie zwei kleinere, handelsübliche Geräte der HSU.

Innerhalb des vierwöchigen Experiments wurden 52 verschiedene Bauteile unterschiedlicher Komplexität und Größe nach den Anforderungen an deren Belastbarkeit hergestellt und untersucht. Insgesamt wurden im Verlauf des Experiments dazu 586 Bauteile gedruckt. Die Druckaufträge waren nicht vorgeplant, sondern entstanden aus dem tatsächlich auftretenden Bedarf an Bord.

Erfolgreicher Druck auch unter erschwerten Bedingungen

Die Tests zeigten, dass selbst bei starkem Seegang erfolgreich gedruckt werden konnte. Problematischer war hingegen die hohe Luftfeuchtigkeit, die teilweise zur Versprödung der Druckfasern führte.

Auch störten Temperaturschwankungen durch Zugluft den Druckprozess der handelsüblichen Geräte. Durch geeignete Lagerung des Materials, Berücksichtigung beim Aufstellort des Druckers und Kapselung der Bauräume können derartigen Probleme jedoch vermieden werden.

Der Nachweis der Einsatztauglichkeit des 3D-Drucks an Bord wurde somit erbracht. „Aus Sicht Bordkommando sind der operative Mehrwert und die zahlreichen Einsatzmöglichkeiten eines 3D-Druckers an Bord klar erkennbar!“ freute sich Fregattenkapitän Vögtle, Kommandant der Sachsen.

Wie geht es weiter?

Nachdem inzwischen bereits das Integrierte Projektteam „3D-Druck in der Bundeswehr“ eingerichtet wurde, soll bis Ende 2023 eine Anfangsbefähigung für den 3D-Druck in die Truppe eingeführt werden. Zwischen 2024 und 2028 folgt eine weitere Ausbaustufe zur Grundbefähigung, bevor ab 2029 eine Zielbefähigung erreicht werden kann.

Artikel von: BAAINBw T1.6